首页 > 新闻眼 > 品牌 > 林深见鹿 | 穿条式隔热型材“先复合后表面处理”加工工艺

林深见鹿 | 穿条式隔热型材“先复合后表面处理”加工工艺

- 2018-11-23

- 来源:泰诺风集团

- 编辑:国际系统门窗网

- 阅读量:7474

林深见鹿

鹿在林深处,鲸在海蓝中。

若是想见鹿,必至深林中。

疲于奔命的城市节奏让人们日益浮躁起来,而学术却是一个不得不沉下心来坚定前行的过程。

就像一条从宽阔平原走进幽静深林的路,一路上有杏花春雨,也有塞北秋风,有山重水复,也有柳暗花明。行至深处你会发现,鹿,原来就在这里。

这便是我们的初衷。

“

行家都知道,想要做好一道菜,除了食材好,步骤不可少。有时,同样的食材,处理方法不同,就是截然不同的两道菜。油温几成热,先放盐还是后放盐,这些虽看起来无关紧要,却是影响最后成品至关重要的因素。加工一扇好窗亦是如此。

”第十六讲:

穿条式隔热型材“先复合后表面处理”加工工艺

摘要:

本文就“先复合后表面处理”这种隔热型材加工方法的三个关键环节:带热熔胶线的隔热条、隔热型材烘干、烤漆温度和时间控制等进行分析和探讨。

关键词:

先复合后表面处理;热熔胶线;烘干;烤漆温度;

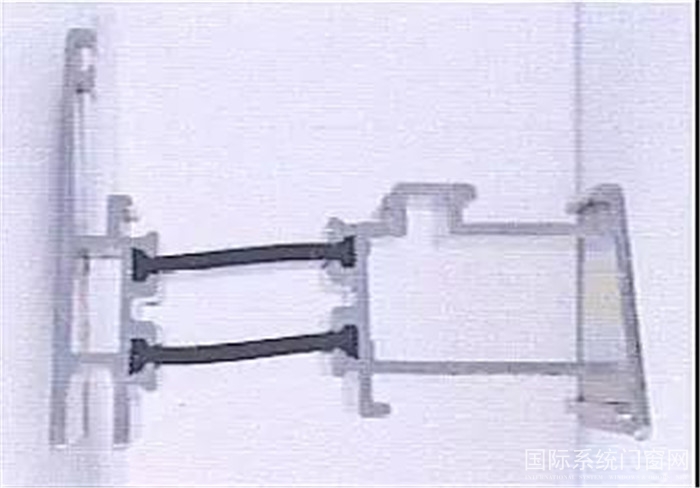

众所周知,穿条式隔热型材的加工方法有两种:一种是铝型材先做表面处理,再进行开齿、穿条、滚压等复合工序加工成隔热型材(也就是“先表面处理后复合”,如图1),这是目前我们常用的加工方法;另外一种是先进行开齿、穿条、滚压等复合工序加工成隔热型材,再做表面处理(也就是“先复合后表面处理”,如图2),这种加工方法在欧洲比较常用。

虽然第二种加工方法是把第一种加工方法的几道工序给交换了下位置,但是其在隔热条的选用和一些加工工艺上确有重大的变化和特殊的要求。

▲图1 “先表面处理后复合”隔热型材

▲图2 “先复合后表面处理”隔热型材

首先,是隔热条的选择。

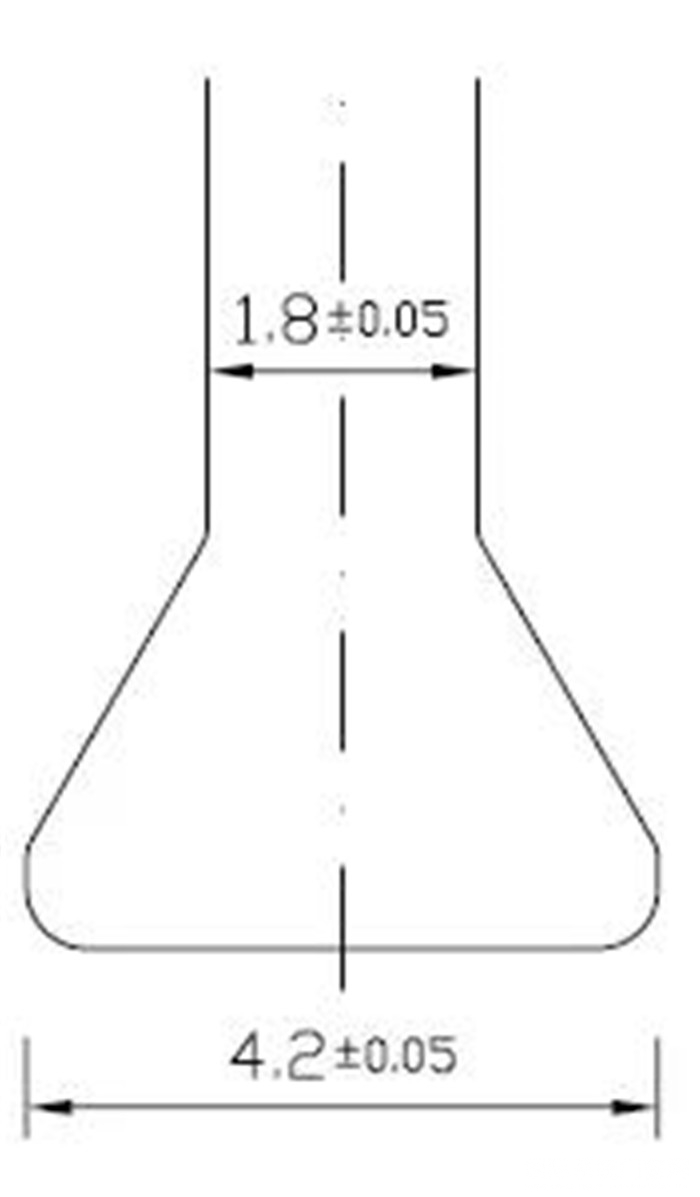

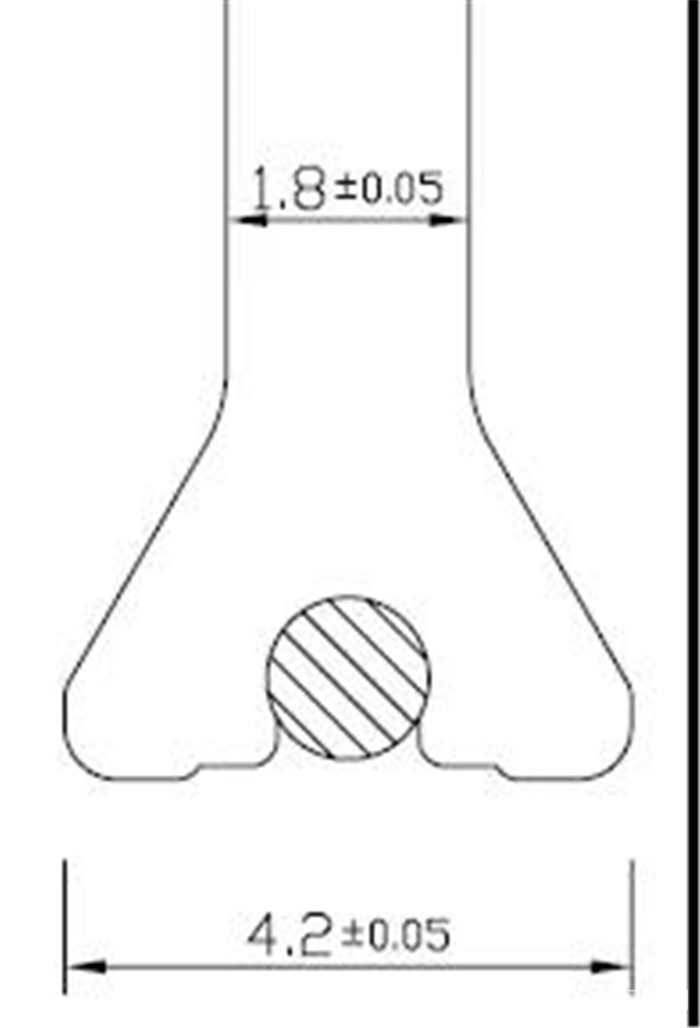

先表面处理后复合的隔热型材对隔热条的要求是:满足尺寸精度、强度等常规要求,隔热条头部如图3所示。

▲图3 常规隔热条头部

而先复合后表面处理的隔热型材对隔热条的要求除了上述的常规要求外,还必须要保证隔热型材在表面处理过程后,其强度必须满足GB 5237.6的相关要求,隔热条头部如图4所示,应带热熔胶线。

▲图4 带热熔胶线隔热条头部

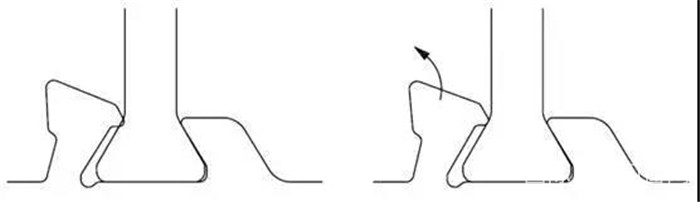

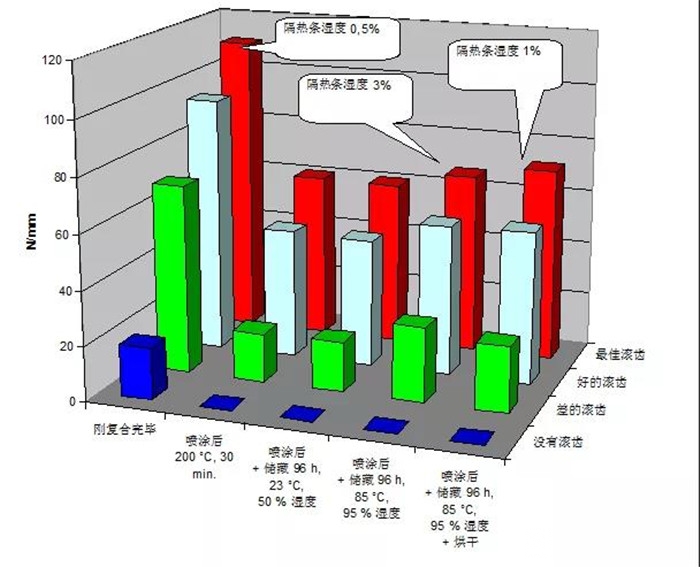

如选用常规隔热条进行先复合后表面处理工艺进行隔热型材加工,虽然在滚压后隔热型材有较高的纵向剪切力,但是在经过表面处理这道工序时,在约200℃的高温作用下,铝型材槽口的外夹头会因热胀冷缩的影响,导致外夹头松动,不能紧密咬合隔热条(如图5所示),从而使得隔热型材的纵向剪切力大副下降。

▲图5 表面处理前和表面处理后外夹头与隔热条的咬合

从图5可以看出,在铝型材槽口没有开齿的情况下,隔热型材复合完毕后,其纵向剪切力有15N/mm,在经过表面处理后,因高温的原因,隔热型材外夹头松动,其纵向剪切力基本上就只有0N/mm了。

对于有开齿但开齿比较差的隔热型材,在复合完毕后,其纵向剪切力有64N/mm,经过表面处理后,其纵向剪切力就只有18N/mm了,剪切力损失了72%。

对于有良好开齿的隔热型材,在复合完毕后,其纵向剪切力有90N/mm,经过表面处理后,其纵向剪切力就只有47N/mm了,剪切力损失了48%。

对于有最佳开齿的隔热型材,在复合完毕后,其纵向剪切力有110N/mm,经过表面处理后,其纵向剪切力就只有58N/mm了,剪切力损失了47%。

从这里我们可以看到,选用常规隔热条进行先复合后表面处理工艺生产隔热型材,最终的产品的剪切力损失在50%以上,对于生产和使用都不能提供可靠的保证。

▲图6

因此,对于先复合后表面处理工艺生产的隔热型材,应该选用带热熔胶线的隔热条。热熔胶线在常温下是固体,卡在隔热条上的;在表面处理过程中,当温度达到100℃左右时,热熔胶线开始熔化,熔融的热熔胶线填充满隔热条底部与铝型材间的间隙;当表面处理完后,温度开始下降,熔融的热熔胶线便开始固化,并因其具有较强的黏结性能,使得隔热条同铝型材黏结在一起,从而弥补回因外夹头松动带来的剪切力损失。

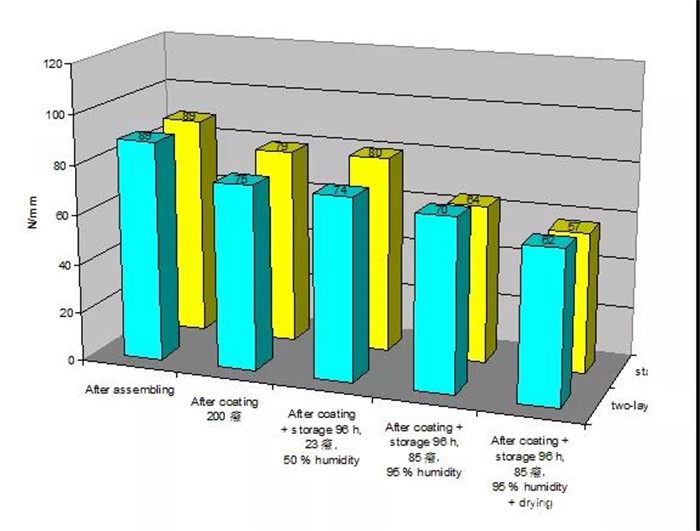

▲图7

从图7可知,对于具有良好开齿的隔热型材,在复合完毕后,其纵向剪切力有89N/mm,经过表面处理后,其纵向剪切力有80N/mm了,剪切力损失仅10%。与使用常规隔热条的隔热型材,在表面处理完毕后,剪切力损失达50%以上对比,足以说明带热熔胶线的隔热条在先复合后表面处理工艺中对隔热型材的作用。

因此在使用先复合后表面处理工艺生产隔热型材时,建议选用带热熔胶线的隔热条。

其次,是隔热条的干燥。

隔热条的主要材质是聚酰胺66加25%的玻璃纤维,聚酰胺66是一种可吸水材料,吸水饱和率在5%左右。如果隔热条内的水处于饱和状态,就进行表面处理,并去烘烤的话,会使得隔热条内的水分在烘烤过程中蒸发出来,造成隔热条表面出现大面积气泡(如图8所示)或隔热条断裂。

▲图8

因此在隔热型材在进行喷粉前,浸泡完各个池之后,应该用压缩空气吹干,确保型材上、空腔或缝隙里不存在从池里带出来的残留物;然后将隔热型材放在干燥箱内干燥一段时间,使得隔热条内部水分挥发出来。这样才能确保隔热型材在烘烤过程中隔热条表面不出现气泡或起皮。

再次,是烘烤过程中的温度控制。

隔热条的软化温度在230℃左右,熔化温度在250℃,因此在烘烤过程中必须将烤箱的温度设置在180℃~200℃之间,持续时间大约20分钟。如果超过规定温度或时间,则会影响隔热条的稳定性,导致隔热型材变形等情况出现。

▲图9

最后,关于氟碳漆。

对于表面处理是氟碳漆的隔热型材,不适宜采用先复合后表面处理这种工艺生产,只能是采用先表面处理后复合这种工艺生产。这是因为氟碳漆烤漆时间比较长(有两涂、三涂等)和烤漆温度较高(在220℃左右),这都有可能导致隔热型材变形。

总之,对于先复合后表面处理这种工艺生产隔热型材,要选择带热熔胶线的隔热条,并要对复合后的隔热型材进行烘干处理,最后还要控制烤箱的温度和烘烤的时间。

免责声明:本文章内容均来自网络,对文中观点保持中立,对所包含内容的准确性、可靠性或者完整性不提供任何明示或暗示的保证,请仅做参考。如果侵权,请联系删除。

加盟申请

加盟申请 定制服务

定制服务