首页 > 新闻眼 > 品牌 > 铝合金门窗表面处理防护技术发展

铝合金门窗表面处理防护技术发展

- 2023-09-13

- 来源:广东腐蚀科学与技术创新研究院

- 编辑:国际系统门窗网

- 阅读量:17055

摘要:铝合金门窗使用时经受长期日晒雨淋的户外环境考验,这对铝合金型材的表面处理和防护技术提出了较高要求;同时铝合金门窗作为家居的重要组成部分,还要提供装饰美观的功能。本文综述了目前几种主流的铝合金门窗用建筑型材的表面处理技术,分析对比了不同技术的优缺点及特性,并对未来的发展方向做了展望。

关键词:铝合金型材;表面处理技术;粉末涂料;阳极氧化

铝合金门窗是由铝合金建筑型材制成的具有框架和扇形结构的门窗,分为普通铝合金门窗和断桥铝合金门窗。铝合金窗美观、密封、强度较好,广泛应用于建筑工程领域。铝合金本身易于挤压成型,型材截面尺寸准确,加工精度高,所以很多业主在装修中选择使用铝合金门窗。统计显示,在我国建筑门窗产品市场中,铝门窗占比最大,占55%;其次是塑料门窗,占比35%;钢门窗产品占有6%的份额;其他材料的产品占剩余的4%[1]。根据研究报告《2021-2025年中国铝合金门窗行业竞争分析及发展前景预测报告》数据显示,2020年,行业生产规模达到4.2亿平方米[2],同时,由于行业壁垒较低,国内铝合金门窗生产企业数量仍在增加,行业产能保持高位。

图1. 2016-2021年6月中国铝合金门窗需求量分析[1]

铝合金门窗型材的生产可分为四个工艺:铸锭制备、挤出成型、热处理和表面处理[3-5]。随着人们生活水平的提高,门窗外观的要求越来越高,较高水平的铝加工技术不断改进发展。由于铝材活泼的化学性质,铝材的表面处理对铝合金门窗的后续工艺质量和耐久性至关重要[6]。目前,铝材表面处理防护的方式主要包括阳极氧化、粉末涂料、木纹转印、覆膜等,美国建筑行业协会AAMA 2603、2604、2605系列标准分别规定了铝合金型材表面有机涂层、高性能涂层和超性能涂层的技术要求,这是早期国内外广泛采用的铝合金型材标准,而国内建筑铝合金型材行业目前则采用最新修订发布的GB/T 5237-2017系列铝合金建筑型材标准内关于表面处理的技术要求。下面介绍一些相关表面处理防护技术。

1.阳极氧化技术

阳极氧化是一种电解氧化,在该过程中铝合金的表面通常转化为一层氧化膜,这层膜具有保护性、装饰性以及其他的一些功能性。阳极氧化处理工艺包括阳极氧化、电解着色和封孔处理。电解着色主要采用锡盐着色技术,而封孔处理主要采用冷风孔工艺[7-8]。阳极氧化的常用工艺有:硫酸阳极氧化工艺、铬酸阳极氧化工艺、草酸阳极氧化工艺和磷酸阳极氧化工艺等[9]。目前国内外广泛使用的阳极氧化工艺是硫酸阳极氧化,和其他方法相比在生产成本、氧化膜特点和性能上都具有较大优势,具有成本低、膜的透明性好、耐腐蚀、耐摩擦、易着色等优点。它以稀硫酸作电解液,对产品进行阳极氧化,膜的厚度可达5μm—20μm,膜的吸附性好,无色透明,工艺简单,操作方便。

阳极氧化膜的着色方法有电解着色、染色和整体着色等[10]。电解着色的铝合金阳极氧化膜,其封孔性能、耐腐蚀性能和耐候性能等良好,操作成本也较低,已广泛应用于建筑用铝合金型材阳极氧化的着色工艺。染色的铝合金阳极氧化膜色彩丰富,但是染料或颜料的耐光性差,封孔性能也较差,因此,染色铝合金阳极氧化膜的耐腐蚀性和耐候性都不如电解着色,只适合室内使用。整体着色的铝合金阳极氧化膜的性能虽然比较好,但是由于需要专用的溶液,操作成本和电能消耗较高,在电解着色兴起以后,基本上已经被电解着色工艺替代[11]。

2.电泳技术

电泳涂装历史悠久且应用广泛,早在上世纪70年代电泳漆就被用作家用电器的防腐底漆,由于其具有优良的防腐蚀性、高泳透率、高流平性、高装饰性且涂装自动化程度高而广泛应用于汽车、工程机械、建筑、家电等金属产品的防腐和装饰。电泳涂装(electro-coating)是利用外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于电极之一的基底表面的涂装方法。以阴极电泳为例,阴极电泳涂料所含的树脂带有碱性基团,经酸中和后成盐而溶于水。通直流电后,酸根负离子向阳极移动,树脂离子及其包裹的颜料粒子带正电荷向阴极移动,并沉积在阴极上,这就是电泳涂装的基本原理(俗称镀漆)[12-14]。电泳涂装是一个很复杂的电化学反应,一般认为至少有电泳、电沉积、电解、电渗这四种作用同时发生。电泳涂装工艺一般由涂装前预处理、电泳涂装、电泳后清洗、电泳涂膜的烘干等四道主要工艺组成[15]。

铝型材电泳是在阳极氧化后进行电泳处理,通过将挤出铝合金在电泳槽中放置,电流通过后在表面形成致密树脂膜层。其膜层是阳极氧化膜+电泳涂层的复合涂层,他的耐候性强于阳极氧化型材[16]。电泳型材外观华丽,但是膜层容易划伤。目前电泳涂装分为有光电泳和消光电泳,还可分为清漆和色漆。铝型材的电泳涂料主要为丙烯酸树脂,配合有机胺或无机碱作为中和剂、三聚氰胺甲醛树脂为固化剂、配合颜料+溶剂+添加剂成分[17]。电泳涂层防腐性能、力学性能及外观上均表现优异,但也存在颜色单一,容易出现色差的问题。

图2. 铝合金型材电泳工艺[18]

由于有光电泳的高光泽涂层会导致室内光污染问题,且为了应对客户对哑光型装饰的需求,消光电泳逐渐成为铝合金门窗新的电泳方式。通过将在电泳涂料的成膜树脂改为氟碳树脂,并在涂料中加入超细二氧化硅来达到消光效果,其得到的涂层比有光电泳具备更好的防腐性能和力学性能,耐冲击性能优良,且消光电泳颜色多样,解决了有光电泳颜色单一的缺陷[19]。

图3. 铝合金型材消光电泳产品[20]

3.溶剂型氟碳喷涂技术

氟碳涂料以含氟树脂为主要成膜物质,氟碳树脂拥有高耐候性、高化学稳定性、耐热性等优良特性[21]。氟碳涂料种类很多,一般用于建筑铝合金板材和型材的氟碳涂料是含有70%以上聚偏二氟乙烯树脂和其他辅料的涂料,需要在235℃固化成膜。氟碳喷涂工艺目前以静电喷涂为主,分为前处理流程和喷涂流程,详细工艺步骤如下图所示。此外,多层喷涂工艺以三次喷涂(底漆、面漆、罩光漆)和二次喷涂(底漆、面漆)。一般涂层施工膜厚在40-60μm。[22-23]

图4. 氟碳喷涂工艺流程

氟碳喷涂涂膜产品表面质量高,耐冲击、附着力、耐磨及耐紫外线性能好,且具有良好的耐候和自清洁性,能为铝合金门窗提供长效的防护和保持长期的装饰美观性能。然而目前的氟碳涂料仍然含有有机溶剂,存在严重的VOC排放问题,且氟碳涂料价格较高,性价比一般。目前氟碳粉末涂料也开始逐渐进入市场,我们将在下一部分粉末涂料中进行介绍。

4.粉末喷涂技术

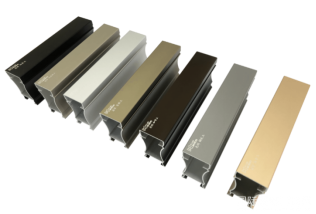

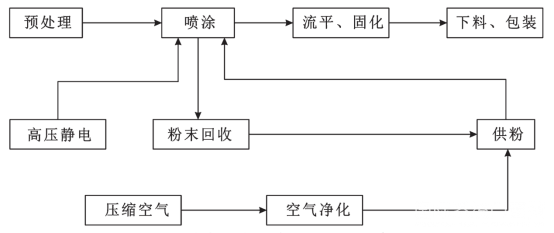

随着环保问题的日益严重,控制工业生产中的VOC排放成为工厂环保改造的首要问题。油性涂料存在严重的有机溶剂挥发污染问题,且对涂装工作人员造成严重的健康危害,而水性涂料尽管减轻了有机溶剂的排放,但依然存在喷涂工程中VOC挥发和生产过程中大量废水的问题,因此,无溶剂的粉末涂料逐渐在各个领域加速代替传统油性及水性涂料。静电铝合金型材粉末喷涂的产品防腐性能好,处理后的铝材耐酸碱盐雾能力优异。铝合金材料静电粉末喷涂技术具有绿色环保、占地小的特点,特别是其工艺简洁、便于操作、节约材料损耗。一般粉末喷涂使用聚氨脂、环氧树脂、羟基聚酯树脂、环氧聚酯树脂作为原料。静电喷涂一般在喷粉前将铝型材表面进行酸洗,然后通过静电喷塑机把粉末涂料喷涂到型材的表面,在静电的作用下,粉末会均匀的吸附在铝型材表面,形成粉末涂层,涂层膜厚一般在30微米以上[24-26]。其流程如下图所示。

图5. 粉末喷涂工艺流程

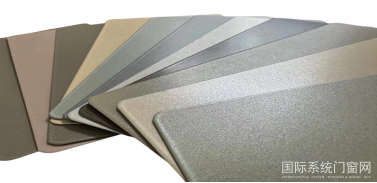

在众多粉末涂料种类中,具有优异的金属感、保色保光性、耐候性、防腐蚀性等性能的邦定金属粉末涂料成为建材领域装饰型粉末涂料的新兴产品。通过干混或者热处理过程中的热熔粘接,将金属粉末如铜金粉、铝粉、珠光粉等绑定在粉末涂料的树脂颗粒上,形成均匀分散的粉末涂料,其喷涂出来的涂层具有鲜艳的金属或珠光质感,极大提升了铝合金门窗的美观度[27]。

图6. 邦定金属粉色板[28]

由于溶剂型氟碳涂料的VOC挥发问题使其受到环保法规的限制,粉末氟碳涂料逐渐成为兼具环保性能和涂层较高综合性能的新兴发展方向。然而,氟碳粉末与铝材结合力较弱,附着力较差,且普通氟碳粉末喷涂的铝型材价格昂贵,不利于市场推广。近年来,超细氟碳粉末技术开始发展,可以得到厚度薄、平整度好的氟碳涂层。FEVE氟碳粉末涂料与高耐候性聚酯粉末涂料相比,具有相同生产工艺和实用性,同时具有和其他粉末涂料相当的初期使用性能[29-30]。

5.木纹转印技术

森林保护使得木材应用逐渐受到限制,而通过木纹转印赋予铝型材木材纹理,可以在保护森林资源的同时满足人们对木纹家装的需求,因此木纹转印逐渐在铝合金门窗市场受到人们的追捧。铝合金门窗的木纹转印主要分为热升华转印和热熔转印两种。热升华转印图像仿真度好,但是耐候性较差,而热熔转印虽然耐候性好,但是图像仿真度不及热升华转印技术。

图7. 木纹转印铝合金型材产品[31]

升华转印技术来源于纺织行业的热转移印花工艺,主要应用于热固性涂层[32]。铝材木纹升华转印装饰已经非常成熟。其原理是通过纸/膜上油墨层升华固气相转移→渗透→凝华吸附着色,使转印纸/膜上的油墨渗透到涂层内部 40~60 μm。当降温凝华时,图像就完整地转移到涂层上。升华转印铝材木纹装饰是油墨升华渗透技术和粉末涂料创新技术相结合的结果。升华转印原理图如图8所示。

图8. 热升华转印原理示意图

热熔转印技术来源于热转移烫金工艺,主要应用于热塑性涂层,也有将热熔胶植入转印膜中做承印介质。热熔转印的原理是在热能作用下,纸/膜上的油墨层通过热熔融分离,待承印层塑化变软后,施加压力将油墨层嵌入热塑性涂层中,使油墨图案转移到承印层表面上,然后撕下纸/膜完成转印。再根据油墨层的性质作相应的后处理。热熔转印原理图如图9所示。

图9. 热熔转印原理示意图

6.覆膜技术

覆膜技术是通过将PVC、PP、PET等聚合物装饰膜包覆或平贴在铝合金型材表面,以实现对铝型材的装饰作用。覆膜的总工艺流程为,先对铝合金型材进行铬酸钝化或磷化的前处理,再对处理过的型材进行粉末喷涂,最后再进行覆膜。覆膜过程中,通过将双组分胶涂抹在窗膜上,将窗膜经过包覆机铺贴在预热过的铝型材上,再经过烘箱烘烤,待胶水干燥后采用滚轮压平,至此完成覆膜的表面处理。覆膜表面质地柔软,不像喷涂或者木纹转印一样的坚硬、冰冷,舒适感更强[33]。

图10. 覆膜铝合金型材产品[34]

总结

以上六种铝合金门窗型材的表面处理技术各有其优缺点及特性,为此我们将其总结为下表所示。

从上表可以看出,粉末涂料展现出了优异的综合性能和最高的性价比,其在环保上优势明显,铝合金型材企业更倾向于选择粉末喷涂作为铝合金型材的表面防护方式。氟碳喷涂由于其VOC排放逐渐被氟碳粉末喷涂所代替,而木纹转印在工艺上较为复杂,产品质量稳定性需进一步提高,消光电泳相比粉末涂料在环保上也存在劣势,阳极氧化由于其较低的性价比在家装领域逐渐被其他表面处理方式所替代。综上所述,未来铝合金门窗型材表面处理防护技术的发展中,高装饰邦定金属粉和高性能氟碳粉末涂料将逐渐成为主流,随着双碳战略的逐步推进和环保法规的日益严苛,绿色环保的粉末涂装成为铝合金门窗企业的最重要选择。

文章作者:王震宇、何健敏、薛建峰

来源:广东傲博新材料有限公司、广东腐蚀科学与技术创新研究院

参考文献

[1]https://www.sohu.com/a/545791649_121331963

[2]《2021-2025年中国铝合金门窗行业竞争分析及发展前景预测报告》中研普华

[3]陈冠丞.建筑铝型材的表面处理技术现况及发展趋势研究[J].世界有色金属,2022(20):173-175.

[4]卢继延.铝合金建筑型材的现状和问题思考[J].轻合金加工技术,2007(11):36-38.

[5]何娜.铝合金型材表面处理过程污染防治措施[J].广州化工,2017,45(03):84-85+100.

[6]黄远洋,刘吉贵.铝合金门窗型材腐蚀原因分析研究[J].广东建材,2022,38(10):35-39.

[7]张燕斌,王荣华.建筑铝型材的表面阳极氧化与耐热性能研究[J].铸造技术,2016,37(08):1567-1571.DOI:10.16410/j.issn1000-8365.2016.08.003.

[8]张燕斌,林佳钰,于佳音.建筑铝型材表面氧化膜的制备及其性能[J].材料保护,2016,49(07):60-62+78+8.DOI:10.16577/j.cnki.42-1215/tb.2016.07.017.

[9]薛莹.环保型阳极氧化对铝合金表面粘接性能的影响研究[J].冶金与材料,2023,43(02):9-11.

[10]姜华,黄允芳,周锋灵.单锡盐电解着色工艺生产黑色铝材用电极的选择[J].化纤与纺织技术,2021,50(11):34-36.

[11]刘峻铭,冯秋宇,高瑞安等.铝合金阳极氧化体系的现状与“新”发展[J].材料保护,2023,56(07):157-164+187.DOI:10.16577/j.issn.1001-1560.2023.0175.

[12]张洪亮,郭峰,刘建等.铝合金电泳紫铜料物理化学性能研究[J].中国建筑金属结构,2015(02):68+72.

[13]江源,牟雪萍,李勇.不同表面处理方式对铝合金隔热型材纵向剪切性能的影响[J].世界有色金属,2018(21):294-295.

[14]李海丰,任伊锦.铝合金硅烷处理工艺及电泳漆膜配套性研究[J].涂层与防护,2020,41(12):53-58.

[15]吴吉霞,邢汶平,程新鸣.铝合金3种前处理方式的电泳漆膜耐腐蚀性能探讨[J].材料保护,2019,52(03):95-98+122.DOI:10.16577/j.cnki.42-1215/tb.2019.03.020.

[16]尚少伟,朱新河,马春生等.铝合金微弧氧化/电泳复合涂层耐蚀减摩性能[J].大连海事大学学报,2022,48(01):113-119.DOI:10.16411/j.cnki.issn1006-7736.2022.01.013.

[17]荆凡,刘洋,陈安强.固化剂对阴极电泳涂料性能的影响研究[J].涂层与防护,2022,43(02):14-19.

[18]https://mp.weixin.qq.com/s/aGtgwurSY5C6qtNyEZhcZA

[19]罗士烓,陈俭,何家金等.消光复合电泳铝型材的生产技术与实践[J].有色金属,2011,63(02):96-99.

[20]https://mp.weixin.qq.com/s/Fx86gK6gtprCRjEFrN1rOQ

[21]李健安,吴宗闯.6063铝合金型材氟碳粉末喷涂方法及工艺[J].有色金属加工,2016,45(04):46-48+42.

[22]张昭强.氟碳喷涂铝型材技术开发与应用[J].涂料技术与文摘,2008(06):12-14.

[23]于国玲,赵万赛,王学克.氟碳涂料的最新研究进展[J].有机氟工业,2021(01):61-64.

[24]胡小萍,彭华领,鲁炎卿等.铝合金型材粉末喷涂前处理工艺综合比较分析[J].材料研究与应用,2023,17(04):747-752.DOI:10.20038/j.cnki.mra.2023.000420.

[25]陈文龙,胡永俊,刘煌萍等.基于粉末涂料特性的静电粉末喷涂上粉率影响因素研究[J].涂层与防护,2021,42(07):17-23+27.

[26]吴冠群.铝合金静电粉末涂装技术与影响因素分析[J].生物化工,2019,5(04):141-143.

[27]马会刚,程雷,陈雄等.浅谈铝型材专用珠光粉末涂料的研制[J].涂料技术与文摘,2017,38(05):25-28.

[28]http://www.goatus.com/articles/smsbdj.html

[29]魏育福,刘飞.建筑铝型材用氟碳粉末涂料的制备与性能研究[J].涂料工业,2018,48(10):10-14.

[30]魏育福,刘飞.建筑铝型材用氟碳粉末涂料的制备与性能研究[J].涂料工业,2018,48(10):10-14.

[31]https://mp.weixin.qq.com/s/Q70MI0ZVcZIE8y16A3wLJQ

[32]李亮坚,谢品雄,黎国忠.铝材木纹热转印新工艺[J].涂层与防护,2020,41(01):1-6.

[33]邵飞杰,于冠超.覆膜铝合金导风板工艺研究[J].家电科技,2017(03):61-63.

[34]https://mp.weixin.qq.com/s/6hZy_kjrGEbmWUfeuBVKDg

加盟申请

加盟申请 定制服务

定制服务