摘要:本文介绍一款环保型高流平铝合金轮毂底粉的配方设计及制备,粉末固化温度由传统的190℃x15min降低到150℃x20min,迎合现在汽车行业环保节能的政策趋势。粉末流平等级达到9级,对轮毂外观等级的提升有着重要的意义。

关键词:轮毂底粉、环保、高流平、节能

1 前言

随着中国汽车行业的发展,中国汽车保有量每年都在上涨,终端客户群体对汽车外观件的要求也越来越高。铝合金轮毂作为汽车的安全功能件及外观件,近几年来汽车主机厂在保证铝轮毂的性能要求以外,对外观要求也趋向多样化。越来越多的特殊油漆(如电镀银、镜面银以及一些金属感特别强的油漆)被应用到轮毂上。一些轮毂制造厂商正在使用的轮毂底粉流平对于这些油漆的喷涂已经出现了一定的制约,急需一款高流平的轮毂底粉来适应特殊油漆的生产。

目前,我司研发制备了一款轮毂专用的环保型高流平底粉。固化温度由传统的190℃x15min降低到150℃x20min,不仅降低了涂装生产能耗,达到环保节能的目的,较低的固化温度还能使铝轮毂的韧性增加,保证轮毂的耐冲击性。

2 汽车铝合金轮毂涂装工艺介绍

2.1 汽车铝合金轮毂涂装工艺[1]

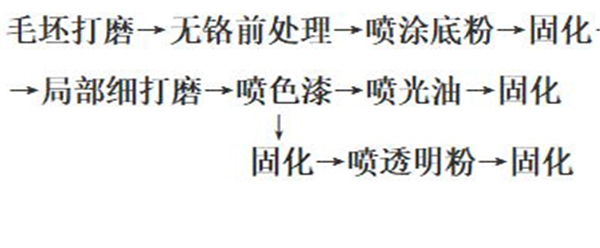

全涂装轮毂工艺:

车亮轮毂涂装工艺:

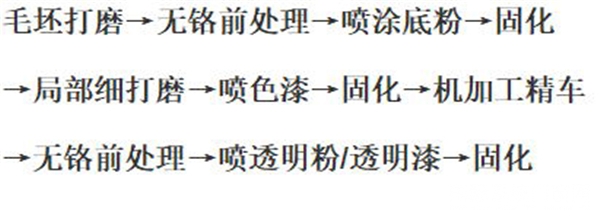

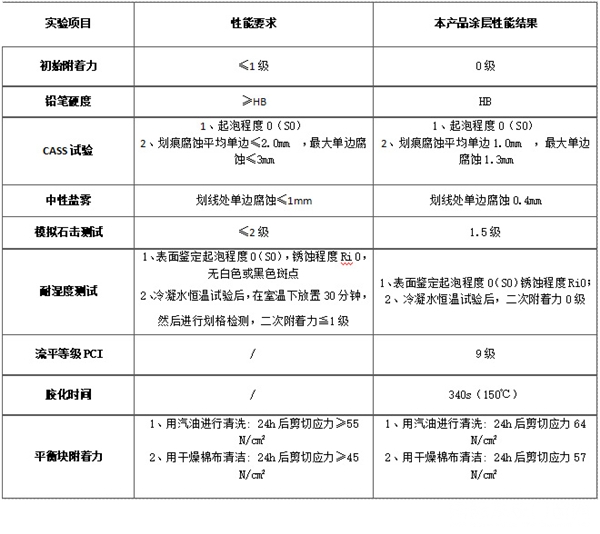

2.2铝合金轮毂底粉涂层性能要求(表1)

表1 轮毂底粉性能要求

3 配方设计及粉末制备

3.1 原材料

环氧树脂(KUKDO)、羧基丙烯酸聚酯(SIR)、固化剂(南海化学)、粉末涂料通用助剂(流平剂、安息香、消光硫酸钡等)、PA蜡(科莱恩)、PE蜡(BYK)、颜料(德固赛、杜邦等)、流平助剂(SIR)

3.2 配方设计

考虑粉末需要高流平等级,选用酸值38-70mg KOH/g的混合型羧基丙烯酸聚酯与环氧反应,获得比较高的流平效果;选用羟基丙烯酸酯型流平剂配合通用丙烯酸酯流平使用,最终获得优异的抗干扰性和9级以上的流平效果。

考虑铸铝基材表面微观上疏松多孔,粉末固化过程中基材微孔中的气体会在受热过程中膨胀释放[2],挤破粉末熔融状态的涂膜,成品表面形成气泡,故轮毂底粉的脱气性需要做得比较好。选用两种改性PE微粉蜡配合在工件不同温度段下对粉末涂层进行脱气。

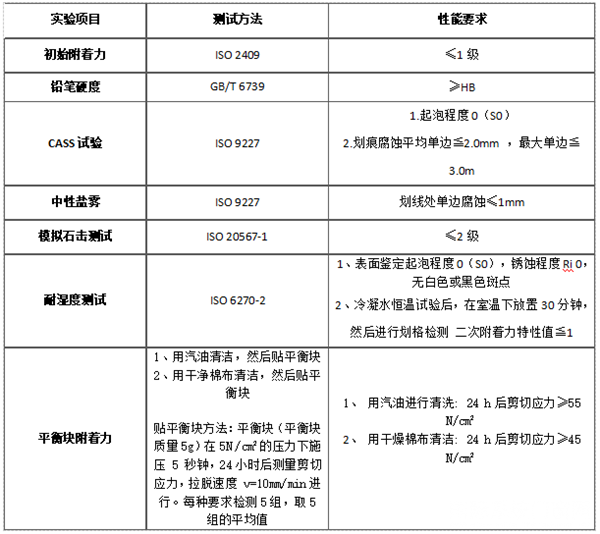

参考配方如下表2。

表2.轮毂底粉参考配方(以1公斤材料为基础)

3.3 粉末制备

按表2配方分别称取各原材料进行混合、熔融挤出、粉末操作,制得轮毂底粉产品。

4 结果及分析

4.1 成品效果图(图1)

图1 成品效果图

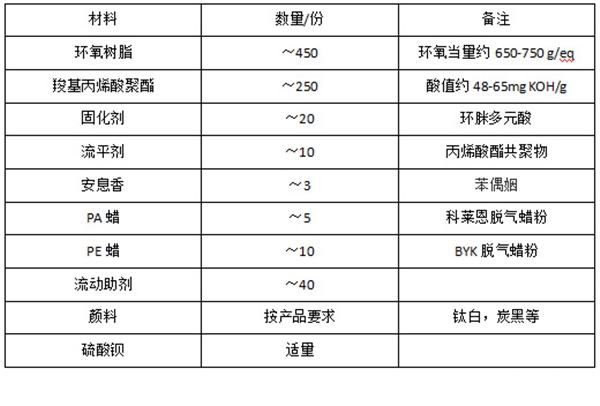

4.2 本产品涂层性能(表3)

表3 本产品涂层性能

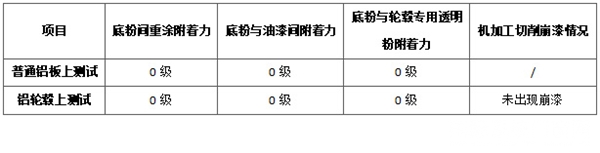

4.3 底粉重涂性及底粉与油漆匹配性

考虑到个别特殊油漆对底粉涂层质量要求比较高(底粉固化后不能打磨,直接喷涂油漆),但是铸铝表面状态以及前处理、底粉生产环境等因素影响决定了底粉固化后不可能达到100%不需打磨的质量状态。故提出了两层底粉工艺,第一层底粉作为最底涂,作用是暴露工件基材表面缺陷及在底粉打磨后处于相对表面比较光滑的状态;第二层底粉作为与油漆的接触面,不再打磨。

所以轮毂底粉需要评价底粉的重涂性、底粉与轮毂专用透明粉匹配性及底粉与油漆(一般轮毂烤漆为丙烯酸氨基烤漆,测试油漆取用一个铝轮毂制造客户在用油漆)的匹配性。(表4)

表4 底粉重涂性及底粉与油漆匹配性测试

4.4 固化温度

4.4.1 降低固化温度对能耗的影响

一般传统轮毂底粉产品的固化温度为190℃x15min,本产品固化温度降到150℃x20min,通过一个轮毂制造厂商对降低前后的固化温度进行了能耗对比,固化温度由190℃x15min降低至150℃x20min能耗大概降低30%。

4.4.2 降低固化温度对轮毂安全性能的影响

铝轮毂的时效温度为155℃[3],而现时的轮毂底粉固化温度要求大部分在190℃x15min或者更高,远高于铝轮毂的时效温度,这就使在铝轮毂生产过程中经常出现轮毂屈服强度过剩、延伸率不足的情况,表现为轮毂脆性过大,冲击试验容易出现裂纹[4]。

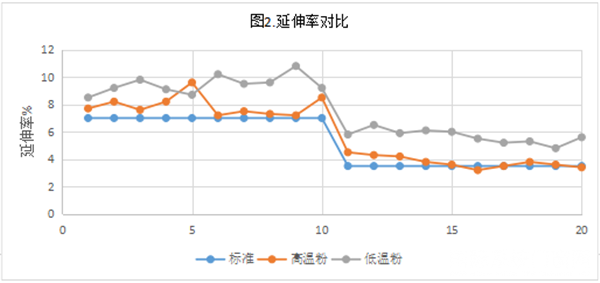

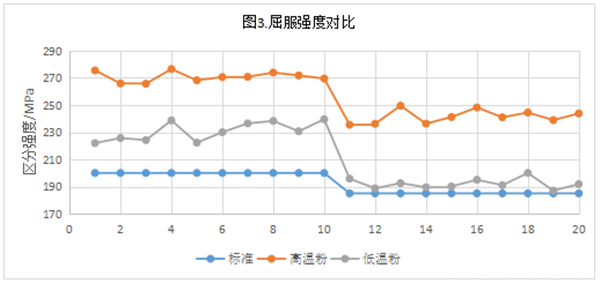

挑选同一包铝水铸造中段的轮毂进行分别喷涂高温轮毂底粉与本产品( 按各粉末不同的固化温度要求进行固化),然后进行屈服强度、延伸率、13°冲击的对比。(图2、图3、表5,图中标准均以德系汽车品牌性能要求进行参考)

备注:图2、图3中1-5号为外轮缘结果、6-10号为内轮缘结果、11-15号为轮辐中段结果、16-20号为轮辋结果。

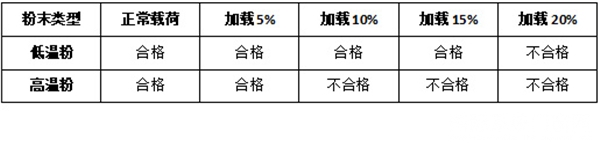

表5.不同载荷13°冲击试验

从上述数据得出:固化温度由190℃x15min降低到150℃x20min,延伸率提高1.5%-2%;屈服强度降低了约40MPa,仍在合格范围内;冲击性能有明显的提升,低温粉固化的冲击载荷比高温粉的高了大概10%。

固化温度由190℃x15min降低到150℃x20min,过剩的强度性能有所降低,但仍处于合格范围;冲击性能有了明显的提高。轮毂性能更加趋向平衡,在路上行驶的可靠性更高。

5 结语

铝合金轮毂底粉作为调节轮毂基材表面状态及防腐等功能性涂料是铝合金轮毂生产中不可或缺的一部分。本产品涂层性能可以达到合资品牌轮毂涂层性能要求;表面的高流平可以使轮毂喷完油漆后更好地展现出一些特殊油漆高金属质感等的特性。

汽车国六标准的实施,说明了国家对于环保重视程度,车企及其配套供应商也都在寻求节能减排降耗的方案。粉末涂料作为环保友好型涂料,本产品的固化温度降低能让轮毂产能的涂装能耗降低,符合现在汽车行业中环保政策的趋势。同时本产品也能解决了现时较多铝轮毂制造厂商对于轮毂耐冲击性能不稳定的困扰,对于轮毂安全性、可靠性有较大的提高。

参考文献

[1]朱贤忠 陆仕平等,摩托车铝轮毂粉末涂装生产工艺[J].摩托车技术,2014,(12):40-46

[2]南仁植,粉末涂料与涂装技术[M].北京 化学工业出版社,2014

[3]王玉柱,A356铝合金轮毂热处理工艺及冲击失效分析研究[D].河北:燕山大学,2016

[4]张胜超,低温固化粉末涂料在铝轮毂上的应用研究[D].河北:燕山大学,2015

免责声明:此文章内容来源于广东睿智环保科技有限责任公司,如有侵权请联系删除。