摘要:

本文从穿条式隔热型材的聚酰胺型材(隔热条)标准槽口、槽口底部铝材壁厚、聚酰胺型材(隔热条)间的距离、聚酰胺型材(隔热条)的位置等方面阐述隔热型材断面优化设计。

关键词:

隔热型材、标准槽口、聚酰胺型材(隔热条)间距、搭配、位置

穿条式隔热型材在中国市场上的大量使用到目前为止已经有十五年多了,对这类产品我们经历从开始认识到初步掌握再到熟练操作等阶段。同时我们的设计师在进行此类产品的设计时,也学会了从型材复合工艺的合理性、型材热工影响因素等方面进行设计,以达到隔热型材断面的最优化。

1、 标准槽口

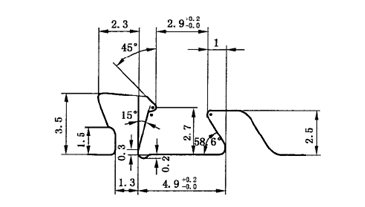

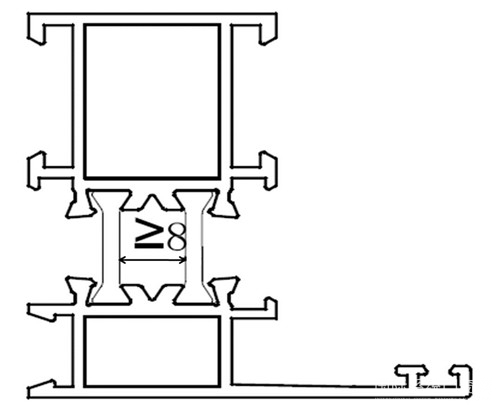

使用隔热型材国家标准GB5237.6-2017中规定的标准槽口(见图1)。此槽口能保证与聚酰胺型材(隔热条)的标准头部达到最佳配合,方便隔热型材的开齿、穿条和滚压,并能保证隔热型材在复合后整支型材的外形尺寸精度。这个槽口是隔热型材在欧洲四十多年使用经验和中国十几年使用经验的基础上总结出来的。

▲图1 标准槽口

比如在铝型材标准槽口尺寸控制中,槽口上部尺寸(2.9+0.20)mm与下部(4.9+0.20)mm的控制,是为了与聚酰胺型材(隔热条)配合,从而穿条更顺畅;内夹头的设计是为了聚酰胺型材(隔热条)能够垂直就位于铝型材槽口中,在滚压中起聚酰胺型材(隔热条)的支撑作用;外夹头的设计是为了在隔热型材经滚压后,外夹头能插进聚酰胺型材(隔热条)内,从而保证隔热型材的各项机械性能。

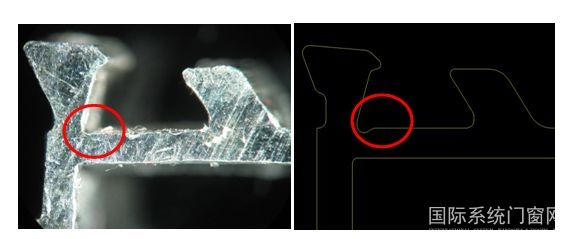

另外在槽口设计中还要注意的是外夹头处的内倒圆弧角问题,因为在滚压过程当中,随着外夹头插进聚酰胺型材(隔热条)里,外夹头根部位置是里边受压变形,会造成此处材料堆积,这样就必然要预留位置来堆积这些材料。如果在铝型材槽口中出现内倒圆弧角缺失的现象(如图2),在滚压过程中就势必会造成外夹头内跟部位置受压的铝材没有位置堆积,只能向槽口内侧突出,如果要使外夹头同样程度的插进聚酰胺型材(隔热条),就必然要增大滚压力。

▲图2 内倒圆弧角缺失现象

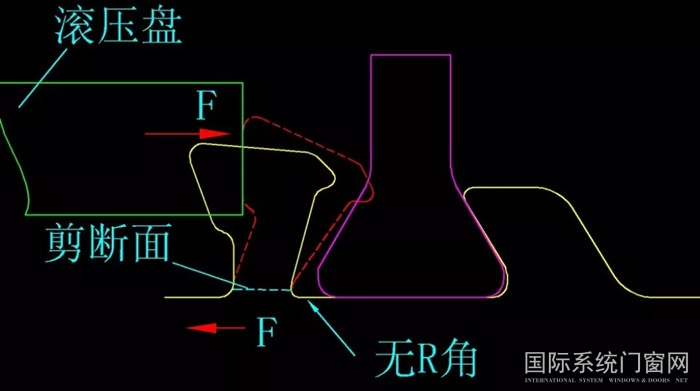

这样增大滚压难度不算,还有可能造成的后果会有两种:其一是滚压力过大,使得外夹头在根部出现断裂的现象(如图3所示);其二是堆积在外夹头根部的铝材经过一段时间以后,其内应力得到释放,使得外夹头不能紧紧的咬合在聚酰胺型材(隔热条)内,从而降低隔热型材的机械性能,特别是纵向剪切特征值。

▲图3 内倒圆弧角缺式的滚压模拟情况

但是有些设计师往往喜欢自己随意设计槽口,容易造成隔热型材在复合过程中产生穿条不畅、铝材或聚酰胺型材(隔热条)开裂、型材精度无法保证等生产问题。

2、槽口底部铝材壁厚

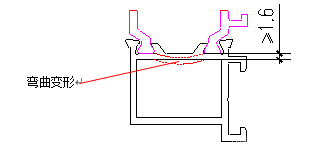

隔热型材穿条槽口底部铝材壁厚≥1.6mm。在隔热型材滚压过程中,滚压轮对型材外夹头的滚压力一般在300~500公斤之间,此滚压力基本靠连穿条槽口底部的铝材来承受,如果壁厚太小,则会因承受不了此滚压力的作用而产生弯曲变形(见图4),从而导致整支铝材外形尺寸精度不合格。

▲图4 铝材槽口底部厚度

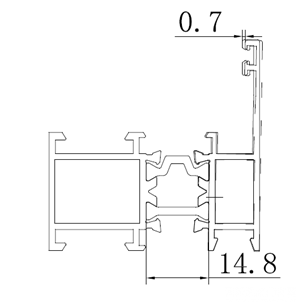

3、聚酰胺型材(隔热条)中心距

隔热型材中两聚酰胺型材(隔热条)之间的中心距不宜小于8mm。穿条机中聚酰胺型材(隔热条)牵引机构能够调节到的最小间距是8mm,如果隔热型材中聚酰胺型材(隔热条)的中心距小于8mm时,就难以与穿条机槽口吻合,这样就不能使用穿条机进行穿条,只能使用人工进行穿条;另外隔热型材中两聚酰胺型材(隔热条)之间的中心距不应小于6mm,当聚酰胺型材(隔热条)中性距小于6mm时,隔热型材聚酰胺型材(隔热条)槽口的内夹头就重合在一起,且此次铝材壁厚非常小,不足以支撑隔热型材滚压时的滚压力。

▲图5

4、聚酰胺型材(隔热条)搭配

在同一支隔热型材中宜使用同类型的聚酰胺型材(隔热条),不宜I型条、C型条混用。按照隔热型材国家标准GB5237.6中高温持久负荷试验的要求,隔热型材经过高温持久负荷试验后,隔热型材则总变形量应控制在0.6mm以内,如果在同一支隔热型材中使用一支I型聚酰胺型材(隔热条)和一支C型聚酰胺型材(隔热条),因为I型条和C型条的物理力学性能、变形能力都不一样,以及边部的放大效应,有可能导致隔热型材的边部变形量超出国家标准要求(见图6)。另外在使用中如果边部变形大,使得此处进水量变大,从而增加门窗的漏水概率。

▲图6

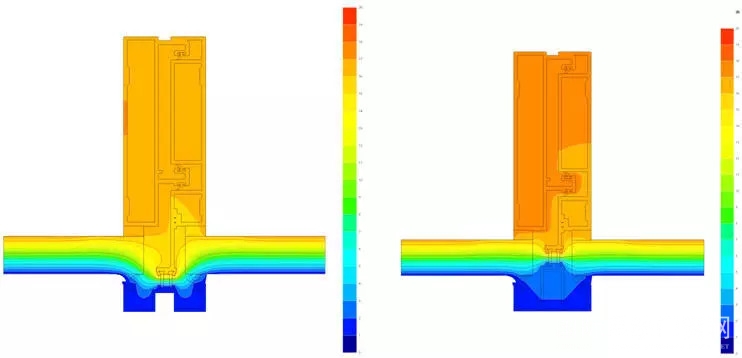

5、聚酰胺型材(隔热条)位置

隔热型材断面设计时尽量保证聚酰胺型材(隔热条)的中线与玻璃厚度方向的中线一致。如果两中线严重偏离,则隔热型材的隔热性能大大降低(见图7)。

Uf=5.71 W/m².k Uf=3.72 W/m².k

▲图7

以上是个人经验之谈,随着我们对穿条式隔热型材的生产和使用的经验越来越丰富,我们还会有更多更好的方法来指导我们对隔热型材的优化设计。

免责声明:本文章内容均来自网络,对文中观点保持中立,对所包含内容的准确性、可靠性或者完整性不提供任何明示或暗示的保证,请仅做参考。如果侵权,请联系删除。